移動電話:155 0621 5413

移動電話:159 5092 6748

公司電話:0512-8896 3588

企業網址:www.ruiyipj.com

郵 箱:vicky_zhu@sktool.cn

地 址:蘇州市高新區湘江路1128號

|

|

加工過程中去除毛刺的多種方法及去毛刺刀具

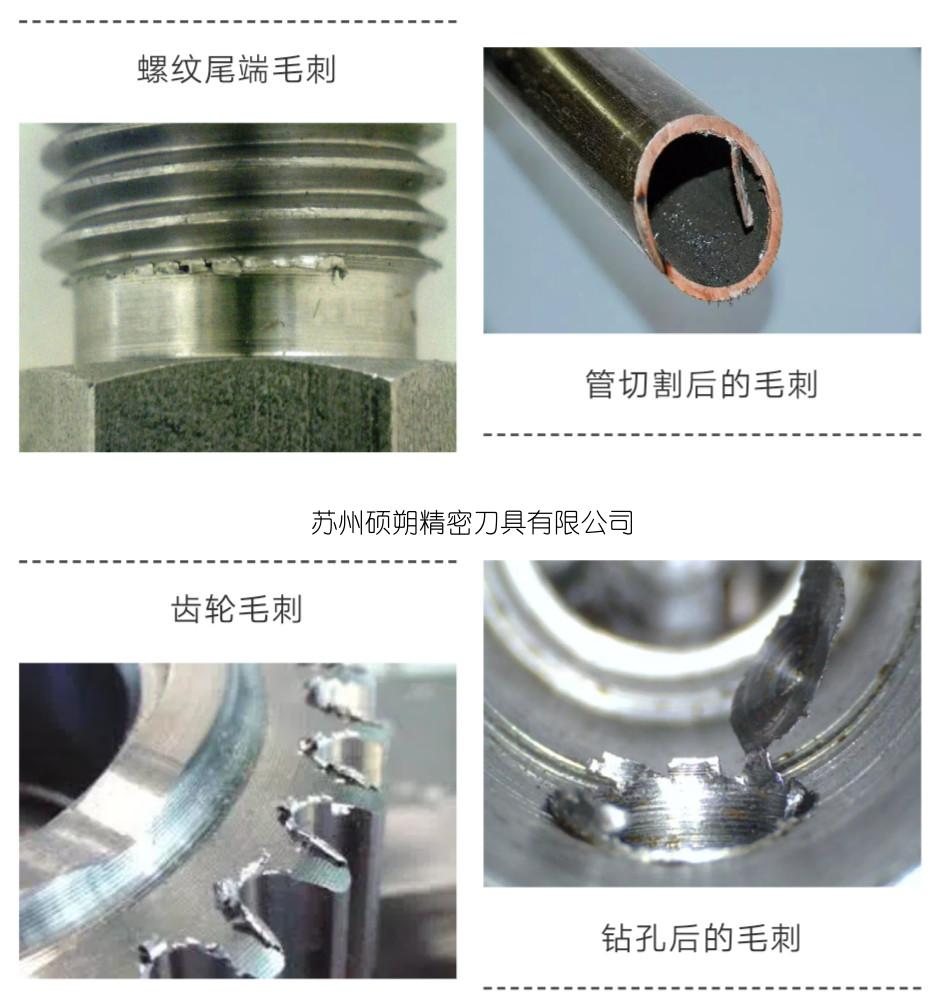

金屬加工過程中的毛刺類型主要有飛邊毛刺、尖角毛刺、飛濺等不符合產品設計要求的一種突出的多余的金屬殘余部分。對于這

個問題,到目前為止還沒有一種有效的方法能夠在生產過程中將其杜絕,所以為了保證產品的設計要求,工程師們只有在后道的

去除方面下功夫,到目前為止針對不同產品不同的去除毛刺的方法和設備已經有很多種了。

金屬加工中出現毛刺是大家都會遇到的問題,比如鉆孔,車削,銑削,板材切割。。。

毛刺的危害之一就是容易割傷!為了去除毛刺,通常需要進行稱為去毛刺的二次操作。精密部件的3次去毛刺和邊緣精加工可能占成品部件成本的30%。此外,二次精加工操作難以自動化,所以毛刺真的變成了很棘手的問題。

容易出現毛刺的地方如下:

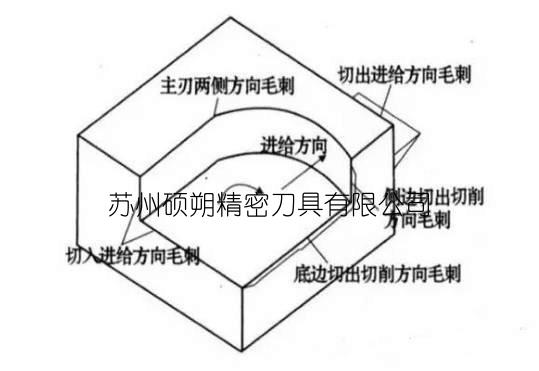

加工過程中進給方向毛刺(入口和出口毛刺)側向和切割方向毛刺

去除毛刺方法:

01、化學去毛刺

化學去毛刺是利用化學能進行加工,化學離子會附著在零件表面,形成電阻大、電導率小的膜層,保護工件不受到腐蝕,而毛刺由于高出表面,可以通過化學作用去除掉毛刺。這種去毛刺的方法被廣泛應用于氣動、液壓、工程機械等領域。

02、高溫去毛刺

先將需要去毛刺的零件放入緊固的密封室內,然后將其整體送入有一定壓力的氫氧混合氣體中,點火使混合氣體爆炸,放出熱量,將零件的毛刺燒掉,不會傷及零件。

03、滾磨去毛刺

將零件與磨料一同放入封閉的滾筒中,在滾筒轉動的過程中,動態扭矩傳感器、零件與磨料一起產生磨削,去除毛刺。磨料可以用石英砂、木屑、氧化鋁、陶瓷以及金屬環等等。

04、手工去毛刺

這種方法比較傳統也是最費時、費力的。主要是通過人工用鋼銼、砂紙、磨頭等工具進行打磨。現在生產中最常用的是修邊刀。

05、工藝去毛刺

邊緣倒圓可以指所有去除金屬部件邊緣的動作。但是,它通常與創建零件邊緣的半徑相關聯。

當然還有很多種去毛刺方法,如:沖膜、研磨、電解、超聲波等多種方法去毛刺。

邊角倒圓

邊緣倒圓不是簡單地去除鋒利度或去毛刺,而是打破金屬部件的邊緣,以改善其表面覆蓋涂層并保護其免受腐蝕。

邊緣圓角機包括:

旋轉挫:適用于激光切割,沖壓或機加工零件的邊緣。

手動研磨機:適用于需要磨削和邊緣倒圓或去毛刺的金屬加工項目。

特殊難題銑削零件中的毛刺

在銑削零件中,去毛刺更復雜,成本更高,因為銑削不同尺寸的不同位置會形成多個毛刺。這時候選擇正確的工藝參數以最小化毛刺尺寸就顯得尤為重要。

SS碩朔精密刀具去毛刺刀具有旋轉銼、倒角刀、復合成型倒角刀具等相關產品;非標刀具可定做加工;

影響端銑毛刺形成的主要因素

①銑削參數、銑削溫度、切削環境等對毛刺的形成會產生一定的影響,部分主要因素如進給速度、銑削深度等的影響通過平面切出角理論和刀尖退出順序EOS理論體現出來。

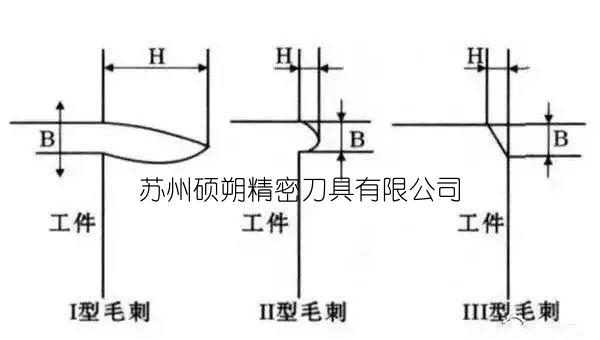

②工件材料塑性越好,越易形成I型毛刺。在端銑脆性材料的加工過程中,如進給量或平面切出角較大,則有利于III型毛刺(虧缺)形成。

③當工件的終端面與已加工平面之間的角度大于直角時,因終端面支承剛度增強,能抑制毛刺的形成。

④銑削液的使用有利于刀具壽命的延長,減小刀具磨損,潤滑銑削過程,進而減小毛刺尺寸。

⑤刀具磨損對毛刺的形成有很大的影響,當刀具磨損到一定程度,刀尖圓弧增大,不僅刀具退出方向毛刺尺寸加大,刀具切入方向也會有型毛刺生成。

⑥其它因素如刀具材料等對毛刺的形成也有一定的影響。在相同的切削條件下,金剛石刀具較其它刀具更有利于抑制毛刺形成。

那如何有效處理退刀時產生的毛刺

盡量壓縮毛刺產生的空間

要抑制退刀時產生的毛刺,消除毛刺產生的空間是一種有效方法。譬如退刀前可采取倒角處理等縮減空間的措施

采用適當的切削條件抑制毛刺

要盡量減少切削殘留量,必須選擇最適宜的刀具和切削條件。選用前角大、切削刃鋒利的刀具。提高切削速度,改善切削特性。尤其是精加工切削時,須采用最小的切深量和進給量。

刀具與加工工件空間大小,決定了毛刺的大小,我們來看一下下面這個關系圖。

其實在加工的過程中,毛刺無可避免,所以最好還是要從工藝上解決毛刺問題,避免人工的過多介入。使用倒角立銑刀能縮減毛

刺產生的空間,能有效去除毛刺,也是清除毛刺很適用的方法。

SS碩朔將去除毛刺的方法分為四大類:

粗級(硬接觸):屬于這一類的有切削、磨削、銼刀及刮刀加工等。

普通級(柔軟接觸):屬于這一類的有砂帶磨、研磨、彈性砂輪磨削及拋光等。

精密級(柔性接觸): 屬于這一類的有沖洗加工、電化學加工、電解磨削及滾動加工等。

超精密級(精密接觸):屬于這一類的有磨粒流去毛刺、磁力研磨去毛刺、電解去毛刺、熱能去毛刺以及密鐳強力超聲波去毛刺

等, 這類去毛刺方法可獲得足夠的零件加工精度。

當我們在選擇去毛刺方法時,要考慮多方面的因素,例如零件材料特性、結構形狀、尺寸的大小和精密程度,尤其要注意表面粗

糙度、尺寸公差、變形以及殘余應力等變化。